C-Teile-Management im GKW

Einen genaueren Blick hinter die Kulissen werfen wir heute in die erste Bergungsgruppe unseres technischen Zuges. Innerhalb der Gruppe wird derzeit mit einem organisierten C-Teile-Management experimentiert – ein Verfahren, sollte es sich im Feldversuch bewähren, dass durchaus auch auf unsere anderen Gruppen ausgeweitet werden kann. Aber erstmal von vorn.

Als C-Teile werden in der Materialwirtschaft Teile bezeichnet, die in hoher Stückzahl verbraucht werden, aber nur einen geringen Wert besitzen. Im Gerätekraftwagen finden sich im hinteren, rechten Fach insgesamt neun Schubladen voll mit C-Teilen: Schrauben, Nägel, Muttern und Co – alles, was man zum Bauen von beispielsweise Abstützungen brauchen kann.

Problematisch bei C-Teilen ist dabei vor allem die Bestandsführung. Mit einem bloßen Blick in die Kiste kann man sich leicht verschätzen („Da haben wir noch genug von!“). Schwierig ist es auch, den richtigen Zeitpunkt abzupassen, an dem nachgeordert werden muss. Denn oft werden nur eine Handvoll Schrauben benötigt, der Bestand im GKW sinkt also langsam, stetig und schwer verfolgbar. Der geringe Wert der Teile und deren schiere Menge sprechen aber auch gegen eine regelmäßige Inventur.

Wir haben uns deshalb zu einem Experiment durchgeschlagen, um diese Probleme einfach in den Griff zu kriegen: Die Umstellung auf ein System, das an das japanische Kanban-System erinnert. Dieses setzt sich auch in heimischen Werkstätten und Produktionsbetrieben immer mehr durch.

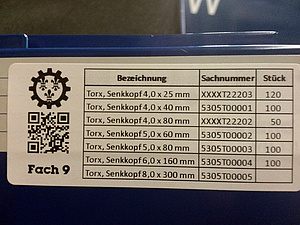

Das System funktioniert dabei wie folgt: Der gesamte Bestand eines C-Teiles wird in mehrere Teile aufgeteilt (hier: zwei bis drei Tütchen pro Teil). Die Tütchen werden mit Etikette beschriftet und in kleinen Fächern in den Schubladen einsortiert. In den Fächern finden sich außerdem auch ein paar einzelne Exemplare. Damit müssen nicht alle Tüten aufgerissen werden, wenn ausprobiert werden muss, welche Schraube für eine Aufgabe am besten geeignet ist.

Dann gibt es eigentlich nur noch einen Handgriff, an den man sich gewöhnen muss: Wenn eine Tüte angebrochen wird, wird sie komplett in das jeweilige Fach entleert und die leere Tüte geht an die Trupp-/Gruppenführer. Durch das Etikett weiß der sofort, welches Teil in welcher Menge nachgeordert werden muss. Dadurch wird nicht nur ein stabiler Bestand an C-Teilen gewährleistet, auch die Inventur wird vereinfacht. Drei Tütchen zählen sich schließlich einfacher als 100 Teile.

Barcodes ermöglichen weitere Erleichterungen

Der Barcode, der auf dem Etikett angebracht ist, codiert dabei die sogenannten THW-Sachnummer, also die Nummer, unter der das Material nachbestellt werden kann. Der QR-Code vereinfacht mittelfristig eine ganze Reihe Arbeitsschritte – ein Smartphone und die passende Handy-App vorausgesetzt. Diese Schritte umfassen beispielsweise

- die angesprochenen Verbrauchsmeldungen, also das nachbestellen verbrauchter Teile. Über die Sachnummer kann automatisch Bezeichnung, Menge und Lagerort/Einheit an die Meldung angespielt werden.

- eine Vereinfachung der Vollständigkeitsprüfung (Inventur) des Fahrzeugs – die Teile und Geräte müssen nur noch abgescannt werden. Den Soll-Ist-Abgleich erledigt eine Datenbank.

- leichtere Erstellung von Schadensmeldungen, falls Geräte repariert werden müssen. Barcode eingescannt, Bezeichnung und Co. werden automatisch vervollständigt. Ein ein-/ausbuchen ermöglicht außerdem die Übersicht über die Teile, die sich derzeit in Reparatur, Wartung und Beschaffung befinden.

- im Einsatzfalle erleichtern die Codes auch die Abrechnung. Ver- und gebrauchte Teile scannen, speichern, fertig.

Bis dahin sind allerdings noch einige Experimente und Felderfahrungen notwendig. Aber auch ohne Nutzung des BarCodes ermöglicht das neue C-Teile-Management des GKWs eine einfache und effiziente Bestandsüberwachung.

In der Folge sind die Schubfächer nicht nur aufgeräumter und resistenter gegen Unordnung. Auch können so direkt Überbestände identifiziert werden, die die Schubladen unnötig voll und schwer machen, ohne einen echten Mehrwert im Einsatz zu liefern.